第1章:はじめに

- 1.1 金型製造業とM&Aの意義

- 2.1 金型製造業界の特徴

- 2.2 市場規模と地域分布

- 2.3 競合環境と課題

- 3.1 事業承継・後継者問題の解消

- 3.2 技術力・ノウハウの取得

- 3.3 製造拠点・市場の拡大

- 3.4 スケールメリットと資本効率の向上

- 3.5 競争回避・再編による市場整理

- 4.1 日本国内の事例

- 4.2 海外企業とのM&A

- 5.1 戦略立案とターゲット選定

- 5.2 デューデリジェンス(DD)

- 5.3 企業価値評価(バリュエーション)

- 5.4 交渉・契約締結

- 5.5 当局への届け出・承認手続き

- 5.6 クロージングとPMI(Post Merger Integration)

- 6.1 組織・文化の統合

- 6.2 技術・生産システムの統合

- 6.3 ブランド戦略と顧客対応

- 6.4 人材マネジメントとノウハウ継承

- 7.1 独占禁止法と競争法

- 7.2 環境規制や労働安全

- 7.3 知的財産権

- 7.4 海外投資規制

- 8.1 設備投資計画と減価償却

- 8.2 在庫評価

- 8.3 売掛金・与信リスク

- 8.4 のれんと無形資産

- 9.1 シナジー効果

- 9.2 リスク・課題

- 10.1 デジタル技術と金型製造の融合

- 10.2 自動車産業の電動化と軽量化

- 10.3 人材難時代の加速

- 10.4 サプライチェーンの再構築

- 10.5 異業種からの参入

1.1 金型製造業とM&Aの意義

金型製造業は、自動車、家電、電子部品、医療機器、日用品など、あらゆる製品の成型・加工に関わる重要な産業です。金型は製品の外観や機能に直接影響を及ぼすだけでなく、製造コストや大量生産性にも大きく関わります。そのため、ものづくりの根幹を支えるインフラ産業ともいえるでしょう。

近年、製造業全体がグローバル化・高度化する中、金型業界も例外ではありません。新興国の台頭や、デジタル製造技術(3Dプリンタ、CAD/CAM、CAE 等)の進展に伴う競争環境の変化、さらには人口減少や人材不足など、多くの課題に直面しています。そのような中で、企業が持続的に成長・発展していくためには、M&Aを活用した事業再編や規模拡大、技術獲得などが有効な戦略として注目されているのです。

本記事では、金型製造業におけるM&Aの動向や背景、プロセス、留意点、リスク、そして今後の展望を総合的に解説いたします。M&Aを検討中の企業のみならず、業界全体の流れを理解したい方々にとっても参考となるよう、幅広い情報を盛り込みました。

第2章:金型製造業界の概要

2.1 金型製造業界の特徴

2.1.1 多様な製品分野との結びつき

金型は、プラスチック成形や金属プレス、ダイカスト、鍛造、鋳造など多岐にわたるプロセスで用いられます。自動車の外板パネルやエンジン部品、家電の外装、スマートフォンの筐体、細かなコネクタ部品、日用品の射出成形品など、その用途は極めて広範です。この幅広い用途が金型製造業の市場を支える原動力となっています。

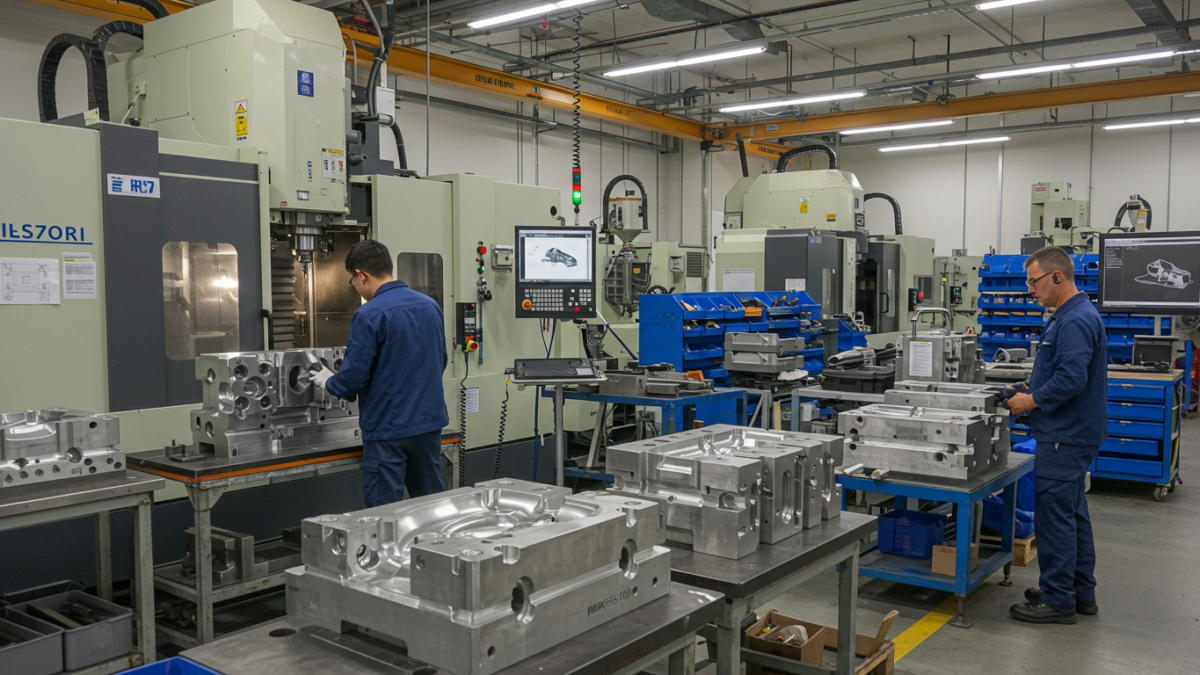

2.1.2 高度な職人技と先端技術の融合

金型製造は、ミクロン単位の加工精度や複雑な形状への対応など、高度な職人技を要する伝統的な側面を持ちます。一方で、CAD/CAM/CAE や高精度マシニングセンタ、放電加工機、レーザー加工技術、さらには金属3Dプリンタなど、先端のデジタル・加工技術との融合も進んでいます。これは金型製造企業が多様な人材・技術を保有しなければならないことを意味し、大手から中小まで幅広い企業が存在する一因ともなっています。

2.1.3 高付加価値化とコスト競争の共存

金型製造は高い技術力によって差別化を図り、高付加価値製品を提供する企業もあれば、大量生産向けの低コスト金型を得意とする企業もあります。グローバル化に伴い、コスト競争の激化や納期短縮の要請が強まる一方、高精度・高機能の金型を求める需要も確実に存在します。この二極化傾向の中で企業が生き残るには、どちらの戦略を取るにしても先行投資や経営資源の再配置が不可避となり、それがM&Aの誘因となるケースも多いです。

2.2 市場規模と地域分布

日本の金型市場は世界でもトップクラスの技術水準を誇り、国内外から高い評価を受けています。ただし、市場規模としては中国や韓国、台湾などアジア諸国の存在感が増し、量産分野では新興国のコスト優位性が顕著になっています。国内の金型生産額は製造業全体の景況や自動車・家電など主要産業の動向に大きく左右されるため、景気の波や業界再編の影響を受けやすい構造といえます。

一方で、ヨーロッパや北米にも高度な金型メーカーが多数存在し、自動車や航空機、医療機器などのハイエンド分野で実績を築いています。グローバルな視点でみると、金型企業間の競争は激しさを増し、かつ巨大なサプライチェーンのなかで縦横の連携が進む状況にあります。

2.3 競合環境と課題

2.3.1 新興国台頭によるコスト競争

大量生産が可能で比較的難度の低い金型の分野では、中国や東南アジア諸国の企業とのコスト競争が激しくなっています。低賃金や大量生産体制を背景に、安価な金型を提供できる新興国企業が世界市場でシェアを拡大してきたことが、日本や欧米の中堅・小規模企業にとって脅威となっています。

2.3.2 技術革新への対応

CAD/CAM/CAE ソフトウェアの高度化や、3Dプリンタを使った積層造形技術の進展など、金型の設計・製作プロセスは急速に変化しています。これに遅れると、受注競争で不利になるだけでなく、顧客の多様化するニーズに応えられなくなる可能性があります。高度なソフトウェアや設備への投資、技術者の育成が必須となる一方、多額の資金が必要となるため、資本力に乏しい企業ほどその負担は大きいです。

2.3.3 人材不足と後継者問題

日本国内においては、少子高齢化の影響や製造現場への若年層の就業意欲の低下などにより、熟練技術者の確保が困難になっています。金型製造業では職人技が色濃く残る領域が多いため、ベテランの引退に伴う技能承継が進まないケースも目立ちます。中小企業の後継者不足が深刻化しつつあり、企業存続のためにM&Aを検討する動きが出てきました。

2.3.4 グローバル化への対応

大手顧客企業が海外で生産拠点を拡大すると、金型を海外の現地企業に発注する機会が増えます。国内企業が海外に追随できなければ、取引量の減少につながります。グローバル展開を図るためには、現地法人の設立や販売ネットワークの強化、現地パートナー企業との提携など、多角的なリソースが必要となり、それを補うために他社と経営統合を図るケースもあります。

第3章:金型製造業におけるM&Aの背景と目的

3.1 事業承継・後継者問題の解消

金型製造業では中小企業が多く、オーナー経営者の高齢化が進む中、後継者不在を理由に事業継続が困難になる事例が増えています。こうした企業にとっては、自主廃業を回避し、従業員の雇用や取引先との関係を維持するために、M&Aを選択肢とするケースが一般的になってきました。買い手企業にとっては、熟練技術者や顧客基盤を一度に獲得できる利点があり、双方にメリットが生まれます。

3.2 技術力・ノウハウの取得

先端加工技術や特殊材料への対応、高精度金型の設計ノウハウなどを自社開発するには多大な時間とコストがかかります。そのため、すでに独自技術を確立している企業を買収することで、自社の製品力を一挙に引き上げる戦略が有効とされています。特に金型製作の一部工程(設計、研磨、表面処理など)に強みを持つ企業や、特定分野(自動車用、医療用など)に優位性を持つ企業が買収のターゲットとなりやすいです。

3.3 製造拠点・市場の拡大

大手金型企業が海外に生産拠点を構築する際、現地の金型メーカーや関連企業を買収してプラントや人材、顧客ネットワークを取り込む例があります。また、国内同士の統合でも、互いの地域顧客基盤を合わせて市場シェア拡大を目指すケースが考えられます。金型製品は輸送コストや納期管理が厳しいため、地域密着型での生産体制を整えることが競争力の源泉となることが多いのです。

3.4 スケールメリットと資本効率の向上

設備投資や研究開発のための資金が年々増大する中、単独で大規模投資を行うのはリスクが大きくなっています。複数企業がM&Aにより統合することで、設備や技術、人的資源の重複を排し、コスト削減や効率化を図れる可能性があります。また、銀行借入やファイナンスを受けやすくなるなどの資本効率の向上も期待されます。

3.5 競争回避・再編による市場整理

国内外の金型企業数が多いことにより、過当競争が起きている地域や分野もあります。このような状況下では、企業同士が再編することで競合を減らし、持続的な利益確保を目指す動きが出てきます。特に下請け構造の強い業界では、元請けメーカーとの交渉力を高めるために、規模拡大を急ぐ企業も少なくありません。

第4章:金型製造業界の主要なM&A事例

4.1 日本国内の事例

4.1.1 自動車向け金型メーカー同士の統合

自動車産業は金型の最大需要先の一つです。車体の大型外板プレス金型からエンジン周辺の部品金型、内装部品向けの射出成形金型まで、多彩なニーズがあります。ある大手サプライヤーでは、プレス金型と樹脂金型の両部門を強化する目的で、それぞれの分野に強みを持つ中堅メーカーを買収し、製品ラインアップを拡充しました。このように自動車関連の金型の需要は安定している一方、モデルチェンジや電動化の動向によって技術要求が変化しているため、先端技術保有企業の買収が盛んに行われています。

4.1.2 医療器具・精密部品分野の買収

近年、医療器具や精密部品分野に注力する金型メーカーが増えています。プラスチック射出成形金型の精密化やクリーンルーム対応など、より高度な技術・設備が必要となるため、これらの要素をすでに備えた中小企業をM&Aで取り込む動きがあります。とくに医療・バイオ分野は今後も成長が見込まれるため、参入ハードルを下げる目的での買収が増加傾向にあるようです。

4.1.3 事業承継型M&A

日本国内の金型企業では、オーナー経営者の高齢化により後継者問題が深刻化しています。そうした中、同業他社や投資ファンド、あるいは異業種の製造企業などが買い手となり、事業承継型M&Aを成立させるケースが相次いでいます。熟練技術者や取引先の維持に加え、既存の設備やノウハウを活用できる利点が大きいのが特徴です。このタイプのM&Aは、中小企業庁や自治体などの支援も受けやすく、成約率が高まっていると言われています。

4.2 海外企業とのM&A

4.2.1 中国・アジア企業による買収

中国や韓国、台湾などでは、大量生産向けの金型分野で大きなシェアを獲得してきました。しかし、より高精度な金型へのニーズが高まる中、日本企業の技術やブランドを取り込む目的で買収が行われる事例が散見されます。特に、自動車や家電の上流工程で必要とされる高難度金型を手掛ける日本企業は、中国の大手グループから見ても魅力的なターゲットとなりやすいです。

4.2.2 欧米企業との提携・統合

ヨーロッパや北米の金型メーカーは、高級車や航空機などのハイエンド分野に強みを持つ企業が少なくありません。日本の中堅金型メーカーが欧米企業を買収・統合することで、技術や顧客基盤を一気に拡充しようとする動きもあります。また、その逆で、日本の企業が欧米企業から買収される例もあり、グローバルな再編が進む兆しを見せています。

第5章:M&Aのプロセスと手続き

金型製造業におけるM&Aであっても、一般的なM&Aプロセスから大きく逸脱することはありません。ただし、業界特有の技術評価や取引慣行、規制面での留意点も存在します。本章では、一般的な流れを踏まえつつ、金型製造業ならではのポイントを解説します。

5.1 戦略立案とターゲット選定

まずは自社の成長戦略や経営課題を明確化し、それに合致するM&Aの目的を設定します。金型製造業の場合、以下のような視点が重要です。

- 対象企業の技術領域:プレス金型、プラスチック射出金型、ダイカスト金型など、どの分野に強みがあるか。

- 顧客基盤:主要顧客は自動車なのか家電なのか、あるいは医療・精密機器などか。

- 設備投資状況:最新設備を保有しているか、将来的にどの程度の更新投資が必要か。

- 人材状況:熟練技術者の人数や年齢構成、引き継がれるノウハウの有無。

これらを総合的に判断し、M&Aのターゲット企業を絞り込みます。

5.2 デューデリジェンス(DD)

デューデリジェンスでは、財務・税務・法務・人事・技術など多岐にわたる調査が行われます。金型製造業で特に着目すべき項目は以下のとおりです。

- 設備・生産能力

- 加工機械や測定機器の種類・稼働状況・保有年数

- 故障やメンテナンスの履歴

- 今後の設備更新計画や投資負担

- 技術評価

- 設計力(CAD/CAM/CAE の使用状況)

- 金属3Dプリンタや高精度放電加工など先端技術の有無

- 特許・ノウハウの保有状況

- 顧客構成

- 主要顧客の業種・売上比率

- 取引契約の継続性や条件

- 顧客との取引実績・評価

- 人材・組織

- 熟練技術者の在籍状況と年齢分布

- 従業員の技能レベル、給与体系

- 事業承継時の経営者・役員の意向

- 法務リスク

- 知的財産権の侵害リスクや訴訟リスク

- 労務関連のトラブルや環境規制への対応状況(排水処理など)

- 海外取引のコンプライアンスリスク

デューデリジェンスの結果によっては、買収条件や買収価格の調整、あるいはM&Aそのものの継続可否を判断することになります。

5.3 企業価値評価(バリュエーション)

デューデリジェンスの成果を踏まえ、対象企業の企業価値を算定します。一般的なDCF法(Discounted Cash Flow法)や類似企業比較法などが用いられますが、金型製造業の場合は以下の点に注意が必要です。

- 受注の不安定性:金型は一度受注すると大きな売上が得られる一方、契約ベースで売上が変動するため、安定的なキャッシュフロー計算が難しい場合があります。

- 設備更新タイミング:加工機械やソフトウェアの更新が経営に与える影響が大きいため、中長期的な投資スケジュールを勘案する必要があります。

- 熟練技術者の価値:人的資源が企業価値の核を成すことが多いため、離職リスクや技術継承の可能性を定量化する工夫が求められます。

5.4 交渉・契約締結

企業価値評価をもとに、買収価格や支払い方法、経営体制(オーナーの処遇、役員構成など)、リスク配分などを交渉します。金型製造業では、経営者がそのまま一定期間残り、技術や顧客関係を引き継ぐ「エARNOUT(アーンアウト)条項」を設けることもあります。これは買い手が懸念する「技術者流出」リスクを軽減するための施策として有効です。最終的に基本合意書(LOI)や株式譲渡契約(SPA)などを締結し、当事者間で条件を確定させます。

5.5 当局への届け出・承認手続き

大規模M&Aの場合は、公正取引委員会などによる独占禁止法上の審査が必要となる場合があります。金型製造業は自動車などの巨大産業と密接に結びつくケースが多いため、シェアが大きくなる可能性がある場合は事前にアドバイザーと協議し、届け出要否を確認することが重要です。また、海外企業との取引では、該当国の競争法や外資規制などもチェックする必要があります。

5.6 クロージングとPMI(Post Merger Integration)

契約条件を満たし、当局の承認が得られればクロージングとなります。その後、買収後の統合プロセス(PMI)が待っています。金型製造業では、生産体制の統合や設備再配置、技術ノウハウの共有など、具体的な作業が多岐にわたります。PMIが円滑に進むかどうかが、M&Aの成功を左右するといっても過言ではありません。

第6章:ポスト・マージャー・インテグレーション(PMI)の要点

6.1 組織・文化の統合

金型製造業では、ベテラン技術者による「現場力」が競争力の源泉となることが多いです。そのため、買収後にトップダウンで画一的な改革を進めると、現場スタッフの反発やモチベーション低下を招きやすいです。PMIでは、現場の意見や習慣を尊重しながら、新しい組織文化を醸成するアプローチが求められます。

- 現場主体の改善活動:スタッフが自主的に改善提案を行い、経営陣がそれを後押しする仕組みを作る。

- 段階的な制度統合:人事評価や給与体系などは、一度に統合するのではなく、段階的に見直しを行う。

- 経営ビジョンの共有:M&Aの意義や今後の事業方針を、経営者が繰り返し発信し、社内の方向性を合わせる。

6.2 技術・生産システムの統合

金型製造では、設計から加工、組立、検査まで多段階の工程があり、それぞれの企業で異なるシステムや設備が使われています。これを一気に統合・標準化しようとすると混乱が生じやすいため、段階的な統合や分業体制の最適化が必要となります。

- 設計CAD統合:異なるCADソフトを使っている場合、互換性を確保しながらどのソフトを標準にするかを検討。

- 加工ノウハウの共有:機械加工や表面処理などの職人的ノウハウを文書化・デジタル化して、相互に活用できるようにする。

- 生産ラインの配置見直し:重複設備が多い場合は統廃合し、生産効率を高める。リードタイムの短縮を目指す。

6.3 ブランド戦略と顧客対応

金型メーカーのブランド力は、受注を獲得する上で重要な要素となります。特に、大手自動車メーカーや家電メーカーなどは、「この金型メーカーなら信頼できる」という実績と評判を重視しがちです。そのため、買収側と被買収側のブランドをどのように扱うか、顧客に対する周知をどう進めるかが課題となります。

- ブランド統一か、併用か:買収後も被買収企業の社名やブランドを残すことで、既存顧客の安心感を維持する選択肢もある。

- 顧客とのコミュニケーション:M&A後にサービスや品質が変わらないこと、むしろ向上することを明確に示し、取引を継続してもらうよう働きかける。

- アフターサービス体制の強化:金型は納品後もメンテナンスや修理対応が必要なため、新体制でそれをどのように提供していくかを整理する。

6.4 人材マネジメントとノウハウ継承

買収後の統合で最も繊細なテーマの一つが、人的資源の管理です。金型製造業では、特定のエンジニアが持つノウハウや人脈が企業の生命線となるケースが珍しくありません。人材流出を最小限に抑え、ノウハウのスムーズな継承を図る施策が求められます。

- キーパーソンの待遇保証:役員やマネージャークラスだけでなく、熟練技術者に対しても特別なインセンティブを用意する。

- OJT・ナレッジ共有システム:デジタルツールを活用し、加工条件やトラブルシューティング事例などを共有しやすくする。

- 研修・教育プログラム:若手技術者の育成やリスキリング(新たなスキル習得)を支援する制度を整備し、長期的な人材育成を行う。

第7章:法務・規制面の留意点

7.1 独占禁止法と競争法

金型製造業は裾野が広く、多数の中小企業が存在するため、単一のM&Aで大きな市場支配力が生まれるケースは比較的少ないと考えられます。ただし、自動車や家電など特定分野でシェアが高い企業同士が統合する場合、公正取引委員会などの当局から独占禁止法上の審査を受ける可能性があります。海外展開を念頭に置く場合は、EUや米国、中国など、関係国・地域の競争法も確認が必要です。

7.2 環境規制や労働安全

金型工場では、金属加工油や洗浄剤、粉塵、騒音などの環境・労働安全上の課題が生じやすいです。事前のデューデリジェンスで工場の排水設備や廃棄物処理、労働安全基準への適合状況をチェックすることが欠かせません。買収後に環境事故や労働災害が発生すると、企業イメージの悪化や補償コストが膨らむ恐れがあります。

7.3 知的財産権

金型の製作においては、図面データやプログラム、加工技術など多様なノウハウが絡むため、知的財産権の取り扱いが複雑です。特許や意匠登録を取得しているケースもあれば、ノウハウとして秘密管理しているケースもあります。M&A契約には、これら知的財産の帰属やライセンス条件、また第三者からの侵害訴訟リスクをどう扱うかを明確に定めることが重要です。

7.4 海外投資規制

海外企業とのM&Aや、海外拠点を含むグループ会社の統合を行う場合、当該国の外資規制や投資審査に抵触する可能性があります。自動車産業や航空宇宙産業向けの金型は戦略物資と見なされる場合もあるため、安全保障上の規制を受けるケースもあります。地域によっては企業デューデリジェンスや手続きに長い期間を要するため、スケジュールには余裕をもって臨む必要があります。

第8章:財務・会計面の留意点

8.1 設備投資計画と減価償却

金型製造業では、大型のマシニングセンタや放電加工機などの高額設備が必要となるため、減価償却費や設備維持コストの見通しがキャッシュフローに大きく影響します。買収対象企業の工場設備が老朽化している場合、更新投資が近い可能性が高く、その費用をM&A後のビジネスプランに組み込む必要があります。

8.2 在庫評価

金型に関連する在庫としては、加工途中の金型や、部品、材料などが含まれます。オーダーメイド製品が多いため、個別受注生産の性質上、引き取り先がなければ在庫価値がゼロになるリスクも存在します。特に進行基準などの会計処理に注意が必要です。デューデリジェンス時に在庫の評価方法や、デッドストックのリスクを洗い出しておくことが重要です。

8.3 売掛金・与信リスク

金型を納入した後に売掛金を回収するまでの期間が長期化すると、資金繰りに影響が出る可能性があります。また、大手メーカーからの集中取引に依存している場合、そのメーカーの経営状況や意向変更によってリスクが高まることもあります。M&Aの際には、主要取引先の支払い条件や信用リスクを精査し、問題があれば価格交渉や契約条件に反映することが望ましいです。

8.4 のれんと無形資産

金型製造業のM&Aで買収金額が簿価純資産を上回る場合は「のれん」が計上されます。のれんの大半はブランド価値や技術力、人材力など無形資産に起因するものです。買収後に思うようにシナジーが生まれず、のれんを減損せざるを得なくなると財務負担が大きくなります。従って、買収価格の妥当性はもちろん、PMIでのシナジー実現の見通しを十分に検証することが不可欠です。

第9章:M&Aによるシナジーとリスク

9.1 シナジー効果

- 技術・ノウハウの融合

- それぞれの企業が持つ加工技術や設計力を組み合わせ、より高い付加価値を提供。

- 新しい顧客分野への参入や、高難度案件への対応力が向上。

- 生産効率・コスト削減

- 設備や人材を最適に配置することで、稼働率の向上や重複投資の削減が可能。

- 原材料や部品の共同購買によるコストダウン。

- 市場拡大・販路の多角化

- 買収先の既存顧客や海外拠点を活用し、販路を拡大。

- 新興国や未開拓セクターへの進出がスムーズになる。

- 財務基盤の強化

- 経営規模の拡大に伴い、金融機関からの信用度が向上。

- 大型案件への対応力や研究開発投資余力の確保。

9.2 リスク・課題

- 企業文化・組織の衝突

- 職人的文化と大企業的体質が相容れない場合、PMIに大きな障害となる。

- 経営方針の違いにより従業員が混乱する恐れ。

- 技術者の離職・ノウハウ流出

- M&Aを機にキーパーソンが他社へ移る可能性があり、人材流出で競争力が落ちるリスク。

- ノウハウ継承が不十分なままベテランが退職すると、企業価値の一部が失われる。

- 設備投資負担と資金繰り悪化

- 統合後に大規模な設備更新が必要になり、キャッシュフローが逼迫する場合がある。

- 思ったほどシナジーが得られず、借入金の返済が重荷になる可能性。

- 顧客離れ

- 合併や買収に対し、顧客がサービス低下を懸念して他社へ発注先を変更するケース。

- 特に下請け構造の場合、元請けメーカーが取引先を見直すきっかけとなる。

- 減損リスク

- 買収価格が過大となり、想定通りの収益が得られないと、のれんの減損処理を迫られる。

- 財務諸表への悪影響や投資家からの信頼低下を招く可能性。

第10章:今後の展望

10.1 デジタル技術と金型製造の融合

CAD/CAM/CAEのさらなる高度化や金属3Dプリンタの普及に伴い、金型製造プロセスが大きく変革する可能性があります。これまでの切削加工中心のプロセスから、積層造形と切削・研磨のハイブリッド技術が主流になることで、従来にはない形状や短納期が実現されるでしょう。この変化に対応できる企業は市場優位を得る一方、多額の投資や技術者育成が必要となるため、中小企業が単独で対応するのは困難です。結果的に、M&Aを通じてデジタル技術を獲得・強化する動きが加速すると予想されます。

10.2 自動車産業の電動化と軽量化

自動車産業は電気自動車(EV)の普及や軽量化の要請に伴い、樹脂・複合材料の使用比率が増加しています。これにより、プラスチック射出成形金型や軽合金ダイカスト金型の需要が一層高まる可能性があります。同時に、従来の内燃機関部品用金型の需要が減少するリスクもあり、企業はポートフォリオを柔軟に調整する必要があります。こうした構造転換の中で、M&Aによる分野シフトや生産体制再編が活発化するでしょう。

10.3 人材難時代の加速

日本国内の少子高齢化は今後さらに進み、熟練技術者の退職が一段と加速すると見込まれます。新卒採用や技能実習生の確保も難しくなる中、人材の奪い合いが激化していくでしょう。このような状況で、M&Aによって技術者集団そのものを取り込む戦略は有力な手段となります。また、海外の技術者を雇用するために海外に生産拠点を設けるなど、国際化の推進も避けられない流れです。

10.4 サプライチェーンの再構築

地政学的リスクやコロナ禍を通じて、サプライチェーンの脆弱性が顕在化しました。大手メーカーはサプライチェーンを分散・強化するため、複数の金型サプライヤーを確保する動きが強まっています。一方で、サプライヤーとしては取引量を安定させるためにM&Aで規模拡大を図る事例が増えるかもしれません。特に国内での一貫生産体制を強化する企業が出てきており、その流れの中で金型企業同士の統合が進む可能性が高いです。

10.5 異業種からの参入

3DプリンタやAI制御など、IT企業や装置メーカーが金型関連ビジネスに参入する動きも注目されます。新技術が登場するたびに、既存の金型技術との競合や補完関係が生まれます。異業種企業が金型メーカーを買収し、製品ラインアップに組み込むケースがさらに増えると考えられます。

第11章:まとめ

本記事では、金型製造業界におけるM&Aについて、業界の特性や背景、主要事例、プロセス、PMIのポイント、リスク、そして今後の展望に至るまで包括的に解説してまいりました。以下、要点を振り返ってまとめます。

- 金型製造業の重要性と特性

- あらゆる製造業の基盤となる金型は、職人技と先端技術の融合が必要な高度産業です。

- 自動車や家電、精密機器など広範な市場と結びつき、景気や産業動向の影響を強く受けます。

- M&A活発化の背景

- 事業承継・後継者不在問題の解決策として、金型企業のM&Aが増加。

- 技術力や顧客基盤、海外拠点の獲得を目的とした戦略的M&Aも盛んです。

- 設備投資・研究開発などへの資金負担軽減や競争力強化を狙い、スケールメリットを求める動きもあります。

- 主要なM&A事例

- 自動車関連分野での統合や、医療・精密部品分野への参入目的での買収事例。

- 中国やアジア新興国、欧米企業とのクロスボーダーM&Aが増え、グローバル再編の加速が見られます。

- 事業承継型M&Aを通じて、中小企業が大企業や投資ファンドに買収されるケースも増加。

- M&AプロセスとPMIの重要性

- 事前のデューデリジェンスでは、設備や技術、人材、顧客リスクなど多角的な調査が不可欠。

- 金型製造業特有の受注変動や大量投資タイミング、熟練技術者の価値を適切に評価することが大切。

- PMIでは、組織文化の統合、技術・設備・システムの統合、ブランド・顧客対応、人材マネジメントが大きな課題となります。

- 法務・財務上の注意点

- 独占禁止法や海外投資規制、環境・労働安全上の法令遵守。

- 設備投資や在庫評価、売掛金管理など、キャッシュフローに直結する要素の慎重な精査。

- のれんや無形資産の減損リスクに留意し、買収価格の妥当性を検証する必要があります。

- 今後の展望

- デジタル技術、3Dプリンタ、AIなど新技術との融合が進み、対応の遅れた企業の淘汰が進む見通し。

- 自動車産業の電動化・軽量化による金型需要の変化に対応するための再編が活発化。

- 人材難、サプライチェーン再構築などの課題を背景に、企業連携・統合がさらに進む可能性。

- 異業種からの参入や海外勢との競合によって、一層の業界再編が予想されます。

総合的に見れば、金型製造業界は成熟産業でありながら、新技術やグローバル化、人材不足への対応など多くの課題とチャンスが混在する局面にあります。各企業がこれらの変化に柔軟に対応し、自社の強みを生かしながら成長を続けるためには、M&Aは効果的な選択肢の一つといえます。